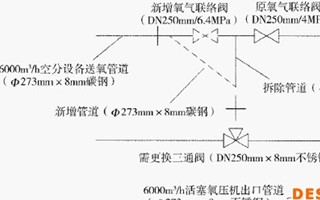

施工前,準備了相關材料和備件,并將氬弧焊機、倒鏈等設備運至現場,提前對新增氧氣聯絡閥進行脫脂、打壓,對Φ273mm×8mm碳鋼管道、90°不銹鋼三通閥、45°彎頭和45°Y形三通閥進行除銹、脫脂,并打磨坡口。根據管道施工現場情況,在管道切割處及新增氧氣聯絡閥處,制作可移動檢修平臺或搭建腳手架。提前制作新增氧氣聯絡閥盲板。在新增氧氣聯絡閥進氣側法蘭上焊接長度約115m的不銹鋼管道,不銹鋼管道另一端焊接一個4MPa、DN250mm的法蘭。提前切除原4MPa、DN250mm氧氣聯絡閥北側、東側支架橫梁,并將需拆除管道下部的鋼板切除,同時對平臺設置必要支撐,保證切除的管道能夠垂直落下。用12mm鋼板制作原氧氣聯絡閥盲板,盲板外徑略大于法蘭外徑,盲板上根據法蘭螺絲孔尺寸打眼,并攻絲。同時,為了防止一旦氧氣管道內氣體不能全部排除而造成事故,提前在現場準備2臺鼓風機,確保能及時對現場進行強制換風。提前松開6000m3/h空分設備4臺氧壓機送氧閥內側法蘭,并使送氧閥與法蘭之間留有相應間隙,為聯網管道提供吹除點。

施工中,按照卸壓2小時、置換1小時、管道拆除6小時、新增閥門和管道加裝6小時、吹掃1小時、打壓查漏1小時和恢復送氣(抽盲板和送氣)1小時的程序進行施工組織,共計18小時。卸壓、置換完畢后,施工人員在距離聯網管道三通閥6m處的氧壓機出口管道以及在6000m3/h空分設備送氧管道6m處,對管道進行斜口切割。并在以上兩個切開處設置擋板,防止聯絡閥法蘭拆開后氧氣泄入管道。拆除原氧氣聯絡閥6000m3/h空分設備側法蘭螺絲,脫開法蘭,將盲板緊固在閥門法蘭上,確保盲板不脫落。將拆除管道垂直落下后,為防止聯絡閥法蘭拆開后氧氣泄入管道,保留管道兩斜口切開處設置的擋板,拆除原氧氣聯絡閥盲板。將不銹鋼短節以及法蘭和新增的氧氣聯絡閥(閥門處于全開狀態)與原氧氣聯絡閥法蘭進行連接。確定法蘭緊固后,緩慢關閉新增氧氣聯絡閥,并在新增氧氣聯絡閥的6000m3/h空分設備側加設盲板。

施工完畢后,打磨原管道焊口,同時焊接氧壓機出口管道上的Φ273mm×8mm、45°彎頭以及送氧管道上的Φ273mm×8mm、45°Y形三通閥。焊接完畢后,檢修人員在吊車的配合下,將新增氧氣聯絡閥出口法蘭(法蘭提前與出口管道進行焊接)與閥門相連。連接完畢后,將出口管道另一端與45°Y形三通閥焊接,同時將氧壓機出口管道與45°Y形三通閥焊接。