簡單描述了純化系統切換過程,由此 引起進冷箱加工空氣量變化,并分析討論了切換過程對 空分運行工況及參數帶來的一系列影響。

一、前言

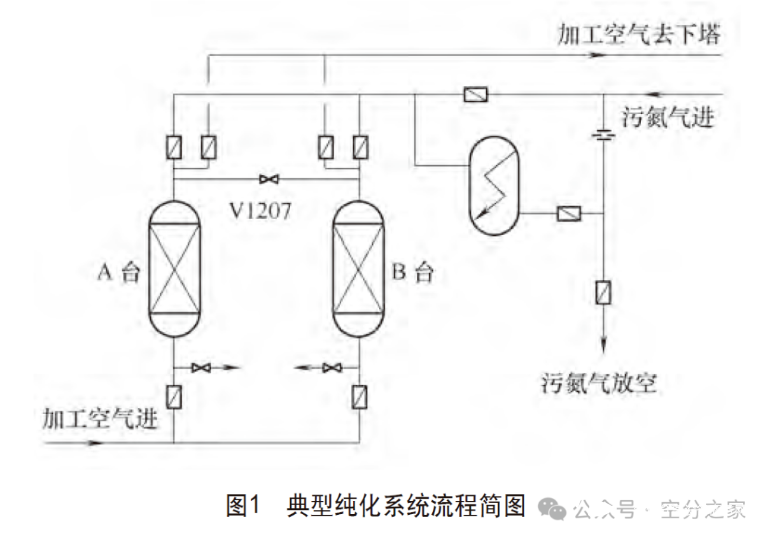

現代大型空分裝置為使裝置連續、穩定運行都配 置A\B兩臺分子篩吸附器切換使用。其工作方式一般 為:A臺吸附器中吸附劑(鋁膠、分子篩)對正流加工 空氣雜質(H2O、CO2及部分CNHM化合物)進行吸附凈 化后送入下塔參與精餾,此過程一般為4h。與此同時, B臺吸附器中吸附劑被返流污氮氣加熱、冷吹解吸,污 氮氣放空。然后,正流加工空氣由A臺吸附器切換至B 臺吸附器進行吸附,同時,返流污氮氣由B臺吸附器切 換至A臺吸附器進行解吸。對A臺吸附器而言,正流加 工空氣進行4h吸附后切換為返流污氮氣進行4h的加溫冷吹解吸,以上過程為A臺吸附器的一個完整的工作周 期。B臺吸附器亦同。現代大型空分裝置配置吸附器有兩種類型:臥式 水平床吸附器和立式徑向流吸附器。典型的純化系統 流程如圖1所示。如前所述,空分裝置配置兩臺吸附器。

切換使用是裝置長期、連續、穩定運行所必需的。圖1 中,純化系統中各切換閥動作是由自動切換程序控制器 操作完成的,是空分裝置正常操作工藝不可分割的部 分。

二、切換過程簡述

圖1中,當A臺吸附器經4h吸附工作完成,需切換 至B臺吸附器進行吸附工作,為使正流加工空氣吸附 雜質過程連續不中斷,此時,通過均壓閥V1207漸次 開啟,A臺吸附器出口經吸附后的加工空氣倒流進入 B臺吸附器內,使得B臺吸附器升壓并達到工作壓力, 兩臺吸附器短時間并聯工作后,通過相關切換閥門的 啟閉,完成加工空氣由A臺切換至B臺吸附器的連續吸 附過程。一般均壓時間為18min,并聯時間2min,合計 20min算一個切換過程。

正流加工空氣由A臺吸附器經過A/B兩臺吸附器約 20min均壓、并聯工作切換至B臺吸附器過程,引起進 下塔加工空氣流量變化(減少)是不可避免的,進而 由此引起上、下塔精餾及氬系統工況變化。這里需要提 及的是空分裝置用戶為了應對正流加工空氣這種流量變化,根據裝置不同特性針對性采取了各種措施,比如:自控提前漸開主空透導葉,加大進氣量;兩臺吸附器均壓閥V1207采取分程控制以減小壓力波動;適當延長兩 臺吸附器均壓、并聯時間以及適時對裝置調閥,特別是 對精餾塔相關調閥做適當調節等。以上措施的運用仍會 或多或少地引起進下塔加工空氣量的變化。

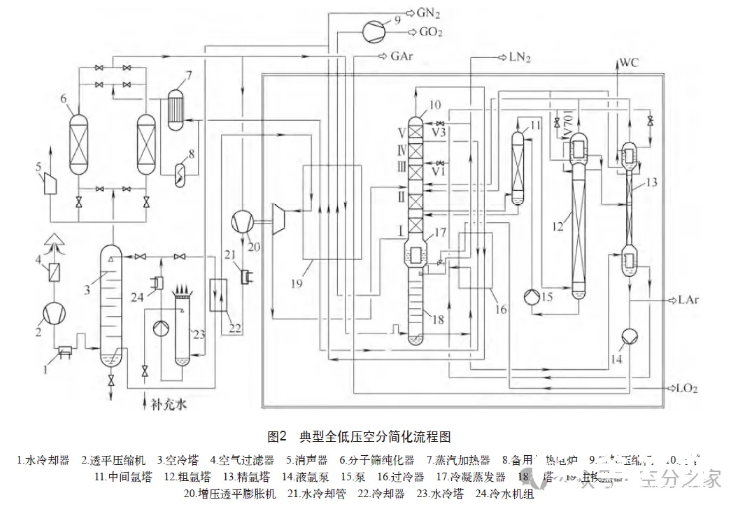

空分裝置由一系列相互關聯、相互影響的機組及 單元設備所組成。這里以全低壓外壓縮裝置為例分析在 兩臺吸附器切換過程中,因正流加工空氣流量變化對空 分流程,特別是上、下塔精餾工況影響進行綜合性分析 說明。

圖2是典型全低壓空分簡化流程圖(僅標出加工空 氣及部分流路)。下塔為篩板塔1個區段。上塔為填料 塔,其中提餾段(液空進料口以下)3個區段,精餾段 (液空進料口以上)2個區段。

從空分精餾原理分析和空分裝置實際運行操作 中,有如下幾點討論:

1)正常穩定運行時,上、下塔各區段內液、氣比 即L/V值(該段下流液體L與上升蒸氣V的比值)各不相 同,同區段該值近似認為恒值且接近于設計值。

2)工況變化時,通過調整上塔提餾段L/V比值, 若L/V比值降低,有利于上塔底部氧氣產品純度趨好, 氬餾分組分中含N2減少,反之亦然。通過調整上塔精餾段L/V值,若結果使L/V值增大,則有利于上塔頂部氮 氣產品純度趨好,反之亦然。實際操作,就是利用以上原理對上塔氧、氮產品 (包括氬餾分)純度進行趨于好轉調整的一個過程。

三、切換過程對主空透至下塔主流路運行工況及參數影響

參見圖1,當兩臺吸附器切換過程中,因一部分加 工空氣“短路”由A臺吸附器出口端經均壓閥V1207倒 流入B臺吸附器內的均壓過程,加工空氣流通“管網” 變化,阻力工況隨之變化,出A臺吸附器進下塔加工空 氣流量減少,壓力下降,反饋至主空透排壓有不同程度 下降(操作中一般采取提前開大主空透導葉補氣,但 往往不能同步補足,與之同時,空冷塔加工空氣因流通 “管網”變化氣速較正常偏高,極易發生夾帶水進吸附 器的事故)。

同樣道理,當兩臺吸附器完成切換過程后,加工 空氣由A臺吸附器切換至B臺吸附器,加工空氣流通 “管網”再次發生變化,進下塔加工空氣量依“慣性” 仍會略有增加,隨主空透導葉自動調控漸次關小至正常 開度,加工空氣進下塔壓力、流量回歸至正常值。

在均壓過程中,下塔壓力降低,進下塔加工空氣 流量減少,首先因下塔氣量減少,下塔L/V值較正常值 偏大,下塔原有各層塔板持液偏高(或者是填料塔持液 偏多),會發生漏液,逐層下漏致使塔底液空液面提 高,液空純度變差(氮組分增加),由液空液面自動調 節節流閥V1(圖2中)迅速開大,節流入上塔中部液空 量陡增。與此同時,因進下塔加工空氣量減小,下塔壓 力降低致使主冷凝器熱負荷減小,下塔頂部液氮量經液 氮節流閥V3進上塔頂部隨之減少(操作中往往采取V1 閥自動最大開度限位或者V1閥自動改為手動控制等措 施以限制節流進上塔液空量過大)。

以上分析了兩臺吸附器在切換過程中,因進下塔 加工空氣量減少,引起下塔運行工況及參數變化趨勢。 眾所周知,下塔穩定運行是上塔及氬系統穩定運行的基 礎。因此下塔運行工況及參數變化勢必影響到上塔、氬 系統運行工況及參數變化。進下塔加工空氣減少,實際 上對整個空分系統影響是多方面,全方位的。例如:因 加工空氣量減少對增壓膨脹機增壓比、膨脹量也帶來不 同程度的影響。此影響相對次要,這里不展開討論。

四、切換過程對上塔及氬系統主流路運 行工況及參數影響

如前兩點內容所述,兩臺吸附器切換過程中,下 塔運行工況及參數有三點主要變化:

1)下塔底部液空通過V1自控調閥節流入上塔中部 含氮組分增高的液空流量增大。

2)下塔頂部通過V3手控調閥節流入上塔頂部液氮 量趨于減少。

3)主冷凝器熱負荷減小。

與下塔主要運行工況及參數變化相關,首先上塔 下部提餾段L/V比值增大(L增大,V減小),造成主要 氧產品及主冷中液氧純度下降,甚至被破壞。同時,位 于上塔同為提餾段氬餾分抽口處氮組分隨之增加,而且 因為液空V1調閥趨于開大,液空進上塔流量增加的同 時,與之并聯V701調閥因粗氬冷凝器位置較高,送入 液空量趨于減少(見圖2)。氬餾分中氮組分增加,粗 氬冷凝器操作液面降低,雙重因素致使氬系統精餾工況 趨于惡化:氬餾分量趨于減少,同時氬餾分抽口出氮組 分含量增加,極易造成氬系統粗氬冷凝器發生“氮塞” 現象,嚴重的話甚至完全破壞粗氬塔工況(這種情況下 多采用以下措施:減少氧產品抽取量,使提餾段L/V比 值有所降低(上升蒸氣量V增大),爭取穩定在吸附器 切換前的比值,維持氧產品純度達到合格要求;同時, 氬餾分抽口處組分盡量維持在吸附器切換前原有組分, 使得粗氬冷凝器低負荷運行,控制粗氬純度在合格范圍 內)。

同樣道理,前述提到通過V3調閥節流送入上塔頂 部液氮量趨于減少,主冷凝蒸發器熱負荷減小,上升蒸 氣量亦隨之減少,這時操作中往往通過采取減少氧氣產 品產量來維持氧產品純度以及氬餾分組分不被破壞。結 果可能使上塔精餾段L/V比值特別是第Ⅴ段填料(見圖 2)L/V比值發生變化。由精餾原理分析可以知道,精 餾段L/V比值減小,對氮產品純度是不利的,這時適當 采取開大污氮氣出冷箱調節閥,使第Ⅴ段填料的L/V值 提高(上升蒸氣量V減少),對氮產品純度維持在正常 范圍有好處。

五、吸附器切換過程對返流污氮氣至上 塔流路運行工況及參數影響

在兩臺吸附器切換過程中,解吸污氮氣處于直接放空狀態(放空實際時間段為20min切換時間再加 10min減壓時間,總共約30min)。由于污氮氣由解吸 通過吸附器的“管網”狀態,切換至處于直接放空狀 態,其阻力工況是不一樣的。若污氮氣放空不及時, 致使上塔產生“憋壓”現象,也能造成上塔精餾段第 Ⅴ段填料L/V比值趨于減小(上升蒸氣量V增加), 也可能造成氮產品純度下降。這是,適當開大污氮氣 出冷箱調閥,使上塔精餾段第Ⅴ段填料上升蒸氣量減 小,會有效地使該區段L/V比值趨于增加,對保證氮 產品純度是有利的。

兩臺吸附器切換過程對精氬塔、主換熱器等單元 設備運行工況及參數影響也一定波及到的,只是波及 產生的影響相對比較次要,此處不展開討論。

六、結語

由以上分析討論結果有:下塔運行工況及參數 變化主要是由兩臺吸附器切換過程引起加工空氣進下 塔氣量減少造成的,由下塔初步精餾后引出中間餾 分如:液空、液氮送入上塔相應位置進行再精餾,上塔是被動接收由下塔而來的中間餾分產品。這種 情況下,上塔控制的關鍵是如何使上塔各段L/V比值 大小盡可能維持在兩臺吸附器切換前正常的比值,這 也就意味著氧、氮、氬產品純度(包括氬組分)在設 計或正常純度范圍內。前述“關小氧產品出冷箱調 閥”“開大污氮氣出冷箱調閥”即是類似操作。其實 質上是在調整上塔提餾段、精餾段L/V比值大小恢復 到設計范圍內。

實際上整個空分裝置工藝流程是一個整體,此 處為兩臺吸附器切換過程引起進下塔加工空氣流量變 化,這一變化必然引起空分裝置各機組、單元設備一 系列運行工況及參數變化,只是有的變化比較明顯而 已。這里僅就下塔、上塔、氬系統運行工況及參數變 化明顯的加以說明。