21世紀(jì)以來(lái),我國(guó)空分設(shè)備行業(yè)共生產(chǎn)大中型空分設(shè)備幾百套,外壓縮空分設(shè)備一般用于冶金(鋼鐵和有色)工業(yè);內(nèi)壓縮空分設(shè)備一般用于化工行業(yè)(以甲醇二甲醚、合成氨為代表),高純氮裝置一般用于石油化工、造紙、玻璃、制藥等行業(yè),這些先進(jìn)流程的組織和應(yīng)用在近些年取得了較快發(fā)展。

一般空分設(shè)備由工藝系統(tǒng),儀控系統(tǒng),電控系統(tǒng)三大系統(tǒng)組成。空分設(shè)備的儀控系統(tǒng)對(duì)于一套空分設(shè)備來(lái)說(shuō)至關(guān)重要,甚至是一套空分設(shè)備成功與否的關(guān)鍵,先進(jìn)的儀表控制系統(tǒng)也是現(xiàn)代空分設(shè)備的標(biāo)志。當(dāng)前我國(guó)空分設(shè)備從最初的幾百,如今已經(jīng)飛躍至6萬(wàn)等級(jí),甚至8-12萬(wàn)等級(jí)規(guī)模,與國(guó)外的距離進(jìn)一步縮小。其中大型空分儀控系統(tǒng)如:ITCC即透平壓縮機(jī)組集成控制系統(tǒng)(Integrated Turbo & Compressor Control System), DCS即分散型控制系統(tǒng)(Distributed Control System)等的廣泛應(yīng)用,也標(biāo)志著當(dāng)前我國(guó)空分設(shè)備的先進(jìn)性向國(guó)際一流水平邁進(jìn)。

PLC于60年代末期在美國(guó)首先出現(xiàn),目的是用來(lái)取代繼電器,執(zhí)行邏輯、計(jì)時(shí)、計(jì)數(shù)等順序控制功能,建立柔性程序控制系統(tǒng)。1976年正式命名,并給予定義,主要應(yīng)用于開關(guān)量控制,數(shù)據(jù)庫(kù)不統(tǒng)一,以地址為基礎(chǔ)管理,僅具有PID功能,控制精度不如DCS高。正在朝大型化方向發(fā)展,編程組態(tài)人員的能力會(huì)直接影響PLC的運(yùn)行效果,一般應(yīng)用于小系統(tǒng)。

DCS主要應(yīng)用于模擬量控制,全局?jǐn)?shù)據(jù)庫(kù),工位號(hào)管理,強(qiáng)調(diào)連續(xù)過程控制的精度,可實(shí)現(xiàn)PID、前饋、串級(jí)、多級(jí)、模糊、自適應(yīng)等復(fù)雜控制。當(dāng)前DCS不斷地朝小型化方向發(fā)展, 一般應(yīng)用于大型系統(tǒng)。

空分設(shè)備儀表控制系統(tǒng)當(dāng)中的工藝參數(shù)一般有:溫度、壓力、流量、液位和分析儀表;根據(jù)經(jīng)驗(yàn)它們的分類一般如下:

按操作需要分為:就地、遠(yuǎn)傳類儀表。

按控制要求分為:調(diào)節(jié)閥、切斷閥等。

按儀表使用能源分為:氣動(dòng)、電動(dòng)和液動(dòng)儀表(較少用)。

按儀表信號(hào)分為:模擬儀表、數(shù)字儀表。

按儀表安裝位置分為: In-line(嵌入)、On-line(貼面)儀表。

具體空分設(shè)備儀控系統(tǒng)當(dāng)中的應(yīng)用如下:

1.1 溫度計(jì)

空分設(shè)備儀控系統(tǒng)的溫度儀表主要有:Pt100鉑電阻、雙支鉑電阻,鎧裝鉑電阻和雙金屬溫度計(jì)。

使用情況為:一般測(cè)溫點(diǎn)采用Pt100鉑電阻;冷箱內(nèi)測(cè)溫點(diǎn)采用雙支鉑電阻,一用一備;鎧裝電阻一般用于振動(dòng)比較大的測(cè)溫點(diǎn),如氧壓機(jī)增速機(jī)軸承處溫度的測(cè)量;雙金屬溫度計(jì)只用于就地溫度顯示。

溫度檢測(cè)點(diǎn)不能安裝在閃蒸或氣蝕的閥門下游,也不能安裝在需要直管段長(zhǎng)度的流量計(jì)的上游。

就地溫度測(cè)量一般為一次儀表:雙金屬溫度計(jì),溫度開關(guān)等。

集中溫度測(cè)量:一次儀表為鉑熱電阻,由RTD輸入模塊,過程控制站,操作站等組成。

集中溫度調(diào)節(jié):由一次儀表鉑熱電阻,RTD輸入模塊,模擬輸出模塊,過程控制站,操作站等組成。

1.2 壓力儀表

空分儀控系統(tǒng)的壓力儀表主要有彈簧管壓力表、壓力變送器和壓力控制器,彈簧管壓力表主要用于就地壓力顯示,壓力變送器把檢測(cè)點(diǎn)的過程壓力,通過一定的檢測(cè)手段來(lái)檢測(cè)并變送成4∽20mA的信號(hào),可帶有現(xiàn)場(chǎng)表頭指示;壓力控制器主要用于對(duì)過程壓力的自動(dòng)報(bào)警或聯(lián)鎖,如膨脹機(jī)密封氣壓力測(cè)點(diǎn)用壓力控制器,當(dāng)密封氣壓力低于設(shè)定的壓力值時(shí),壓力控制器的接點(diǎn)斷開。

就地壓力測(cè)量:彈簧管壓力表,壓力開關(guān)等。

集中壓力測(cè)量:由壓力變送器、模擬輸入模塊、過程控制站、操作站等組成。

集中壓力調(diào)節(jié):壓力變送器、模擬輸入模塊、模擬輸出模塊、過程控制站、操作站等組成。

1.3 流量?jī)x表

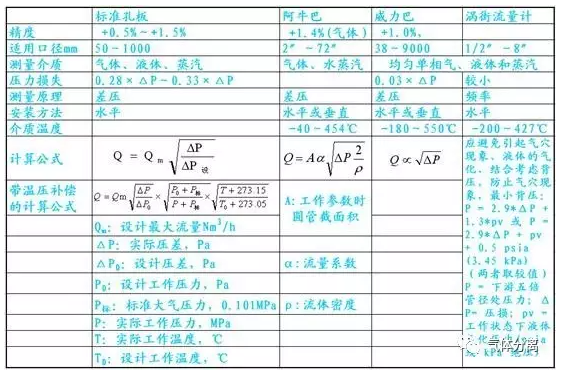

流量?jī)x表主要測(cè)量元件有孔板、威力巴、玻璃轉(zhuǎn)子流量計(jì)、文丘里和電磁閥流量計(jì)。孔板用于大部分氣體流量的測(cè)量;威力巴最大的優(yōu)點(diǎn)是壓力損失小,重復(fù)測(cè)量精度高,如進(jìn)入冷箱空氣總管的流量就采用威力巴;玻璃轉(zhuǎn)子流量計(jì)和金屬流量計(jì)一般用于現(xiàn)場(chǎng)指示,玻璃轉(zhuǎn)子流量計(jì)用作冷箱密封氣流量的測(cè)量,金屬轉(zhuǎn)子流量計(jì)用作循環(huán)粗氬泵密封氣流量的測(cè)量;文丘里壓力損失小,測(cè)量精度高,冷箱內(nèi)粗氬流量的測(cè)量就使用文丘里;電磁流量計(jì)主要用于水流量的測(cè)量。

測(cè)量元件要求所有對(duì)于液體和氣體工況,在所有操作條件下,水平或垂直管線上的流量計(jì)必須保持滿管。

1.4 液位儀表

液位儀表主要有翻板液位計(jì)和壓差變送器。空冷塔和水冷塔的就地液位指示采用翻板液位計(jì),而其送入DCS控制系統(tǒng)的液位信號(hào)則使用法蘭式差壓變送器和毛細(xì)管,以防止水中的雜質(zhì)進(jìn)入差壓變送器;精餾系統(tǒng)內(nèi)的低溫液體液位使用差壓變送器并且配有電加熱液面補(bǔ)償器,以防止液體管道中存在氣、液兩相,導(dǎo)致測(cè)量結(jié)果不穩(wěn)定和產(chǎn)生誤差。

2.1 純化系統(tǒng)

出純化器空氣中CO2分析:空氣是制取O2,N2,Ar的原料,空氣中大約有0.03%的CO2和一定的水份。由于H2O和CO2在低溫下會(huì)凝結(jié)為固體,將會(huì)引起管路堵塞影響操作,故必須在凈化系統(tǒng)中除去,分子篩器出口設(shè)置CO2分析儀,其含量控制在1ppm以下。

測(cè)點(diǎn)條件:溫度約286K(12.85℃)、壓力約0.53MPa、CO2<1ppm;測(cè)量原理:NDIR 紅外原理;量程:0~5ppmCO2。

2.2 進(jìn)上塔增壓膨脹空氣中H2O分析

經(jīng)膨脹機(jī)增壓風(fēng)機(jī)增壓后的空氣,由于溫度上升故一般須經(jīng)水冷卻器冷卻后才能進(jìn)入冷箱,此處設(shè)置微量水分析儀來(lái)監(jiān)測(cè)水冷卻器是否泄漏。如有泄漏水分將直接進(jìn)入冷箱引起凍結(jié)事故。因此該處空氣露點(diǎn)應(yīng)低于-80℃。

測(cè)點(diǎn)條件:溫度約287K(13.85℃) 、壓力約0.886MPa、露點(diǎn)<-80℃;測(cè)量原理:電容式;量程:0~10ppm,0~100ppm,0~1000ppm H2O(-100℃至+20℃ )。

2.3 粗氮中氧分析

污氮是空分裝置大量排放的氣體,其中氧含量高低是衡量該空分裝置氧提取的重要指標(biāo),也是該空分裝置操作好壞的重要指標(biāo)。隨著空分技術(shù)的進(jìn)步,氧提取率越來(lái)越高,污氮中含氧一般都在3%以下(部分流程較高)。

測(cè)點(diǎn)介質(zhì)條件:

(1)上塔污氮純度,溫度約80.8K、壓力約0.0362MPa、組分約1%O2,

(2)出冷箱污氮?dú)饧兌龋瑴囟燃s284K、壓力約0.0163MPa、組分約1%O2

測(cè)量原理:磁力機(jī)械原理(啞鈴式);量程:0-5%,0-10%。

2.4 污氮中微量水分析

凈化器中分子篩吸附劑吸附水分和CO2達(dá)到一定程度后,必須用加溫后的污N2進(jìn)行再生。如采用蒸汽加溫時(shí),在蒸汽加熱器的污N2出口設(shè)置微量水分析器來(lái)監(jiān)視蒸汽加熱器是否泄漏,如有泄漏將嚴(yán)重影響凈化器的再生操作。此處污N2露點(diǎn)應(yīng)低于-75℃工況。

測(cè)點(diǎn)介質(zhì)條件:溫度約350K、壓力約0.0124MPa、污氮露點(diǎn)低于-75℃ ;測(cè)量原理:電容式;量程:0~10ppm ,0~100ppm, 0~1000ppm(-100℃至+20℃ )。

2.5 產(chǎn)品氮中微量氧分析

產(chǎn)品N2純度一般要求≥99.999% 。由于不容易直接分析如此高純度的N2,所以分析其雜質(zhì)含量來(lái)確定N2的純度。產(chǎn)品N2中的雜質(zhì)主要是Ar和O2,另外還有微量的H2和烴類等,在線分析一般只分析O2雜質(zhì),減去O2的含量,即認(rèn)為是N2的純度了(除了分析產(chǎn)品N2氣中的微量O2外,有時(shí)工藝尚要求分析下塔純液N2中微量O2) 。

測(cè)點(diǎn)介質(zhì)條件:溫度約284K(10.85℃) 、壓力約12.4KPa、O2<10ppm;測(cè)量原理:燃料電池;量程:0~5ppm,0~10ppm,0~20ppmO2。

2.6 液氬中微量氧分析

測(cè)點(diǎn)介質(zhì)條件:溫度約92.7K(180.45℃) 、壓力約0.07MPa、O2<3ppm;測(cè)量原理:燃料電池;量程:0~5ppm,0~10ppm,0~20ppmO2。

2.7 產(chǎn)品氧純度分析

除特氣外,一般要求產(chǎn)品O2純度≥99.6%,分析目的是產(chǎn)品O2質(zhì)量的控制和檢驗(yàn)。因?yàn)榧兌群芨撸暨x用0-100%O2量程顯然是不合理的,一般均選用98-100%O2。因?yàn)榱泓c(diǎn)是98%,所以受大氣壓力變化的影響很大,必須進(jìn)行壓力補(bǔ)償。

測(cè)點(diǎn)介質(zhì)條件:溫度約285K、壓力約0.035MPa、O2≥99.6%;測(cè)量原理:磁力機(jī)械原理(啞鈴式);量程:98~100%O2。

2.8 氬餾份中氬分析

氬餾份是制造粗氬的原料氣,檢測(cè)控制氬餾份中氬含量對(duì)指導(dǎo)氬塔和主塔的操作具有重要意義。氬餾份中N2≤0.06%,因?yàn)镹2很少,N2<100ppm ,可忽略不計(jì),故只分析Ar含量。

測(cè)點(diǎn)條件:溫度約93.6K、壓力約0.049MPa O2約91%, Ar約9%,N2微量。測(cè)量原理:熱導(dǎo)原理;量程:0~15%Ar/O2。

2.9 粗氬塔I出口粗氬中氧分析

無(wú)氫制氬新工藝將粗氬塔分為I塔和Ⅱ塔,粗氬塔I精餾,使Ar中O2含量降到2%以下,為粗氬塔Ⅱ精餾進(jìn)一步除去O2創(chuàng)造條件。

測(cè)點(diǎn)介質(zhì)條件:溫度約86.7K;壓力約0.043MPa;Ar約96%;O2約2.5%;N2約1.5%。

測(cè)量原理:磁力機(jī)械原理(啞鈴式);量程:0~5%,0~10%O2。

2.10 粗氬塔Ⅱ出口粗氬中微量氧分析

粗氬塔Ⅱ出口的氣體成份組成是:Ar≥98.5%,N2≤1.5%,O2≤2ppm.在這里,產(chǎn)品氬含氧量是重要的工藝控制指標(biāo)。

測(cè)點(diǎn)介質(zhì)條件:溫度86.7K;壓0.032MPa;Ar:98.5%;N2:1.5%;O2<5ppm ;測(cè)量原理:燃料電池(Fuel-cell);量程:0~10ppm,0~100ppm,0~1000ppmO2。

2.11 精氬中微量氧分析

高純氬(Ar≥99.999%)中的雜質(zhì)主要有: O2,N2,H2,CnHm,H2O等,其中H2,CnHm,H2O由工藝本身決定了它們的含量極低,且非常穩(wěn)定,所以,與工藝操作的關(guān)系不大,可以只對(duì)產(chǎn)品抽檢, 而不作在線監(jiān)控. 而O2,N2的含量則與工藝操作關(guān)系很大,應(yīng)作在線分析監(jiān)控,O2,N2均要求在2ppm以下。

測(cè)點(diǎn)介質(zhì)條件:溫度約284K、壓力約12.4KPa、O2≤5ppm ;測(cè)量原理:燃料電池(Fuel-cell);量程:0~10ppm,0~100ppm,0~1000ppmO2。

2.12 精氬中微量氮分析

高純氬(Ar≥99.999%)中的雜質(zhì)主要有: O2,N2,H2,CnHm,H2O等;其中H2,CnHm,H2O由工藝本身決定了它們的含量極低,且非常穩(wěn)定, 所以與工藝操作的關(guān)系不大,可以只對(duì)產(chǎn)品抽檢,而不作在線監(jiān)控.而O2,N2的含量則與工藝操作關(guān)系很大,應(yīng)作在線分析監(jiān)控,O2,N2均要求在2ppm以下。

測(cè)點(diǎn)介質(zhì)條件:溫度約287K、壓力約12. 4KPa、N2≤5ppm;測(cè)量原理:等離子激發(fā)/氦離子檢測(cè)器;量程:0~10ppm,0~100ppm,0~1000ppmN2。

2.13 THC總碳?xì)浞治?/p>

由于空氣中含有微量烴類,如乙炔, 甲烷等碳?xì)浠衔?這些物質(zhì)在主冷凝器液氧中積聚過量,特別是乙炔過量,容易引起爆炸,威脅空分裝置的安全運(yùn)行, 因此連續(xù)監(jiān)控乙炔等碳?xì)浠衔锖烤惋@得非常必要了。

對(duì)于內(nèi)壓縮流程的測(cè)量選型:一臺(tái)總碳?xì)浞治鰞x。

對(duì)于外壓縮流程的測(cè)量選型:一臺(tái)總碳?xì)浞治鰞x加一臺(tái)離線色譜。

測(cè)量原理:FID;量程:0~10ppm,0~100ppm,0~1000ppm。

2.14 Hydrocarbon碳?xì)浞治?/p>

由于空氣中含有微量烴類, 如乙炔, 甲烷等碳?xì)浠衔? 這些物質(zhì)在主冷凝器液氧中積聚過量, 特別是乙炔過量, 容易引起爆炸, 威脅空分裝置的安全運(yùn)行, 因此連續(xù)監(jiān)控乙炔等碳?xì)浠衔锖烤惋@得非常必要。

對(duì)于內(nèi)壓縮流程的測(cè)量選型:無(wú)須在線色譜;對(duì)于外壓縮流程或化工廠的測(cè)量選型:一臺(tái)在線色譜。

測(cè)點(diǎn)介質(zhì)條件:溫度約94.4K、壓力約0.05MPa、O2>99.6%,碳?xì)浠衔锷倭俊y(cè)量原理:FID火焰離子化。

量程:1、甲烷:0~400ppm;2、乙烷:0~20ppm;3、乙烯:0~40ppm;4、乙炔 :0~2ppm;5、丙烯:0~10ppm;6、丙烷 :0~40ppm;7、C4+:0~10ppm;8、總碳?xì)洌?~500ppm;9、氧為余量。

2.15 N2O 氧化亞氮分析

主冷凝器O2中N2O分析,空氣中含有少量N2O,MS空氣凈化器中13X-APG分子篩只能吸附掉90%N2O,N2O在主冷凝器液氧中積聚,容易固化阻塞換熱通道進(jìn)而會(huì)造成碳?xì)浠衔镌诰植繀^(qū)域的富集。

測(cè)點(diǎn)介質(zhì)條件:溫度約94.4K、壓力約0.05Mpa、O2≥99.6%,碳?xì)浠衔镂⒘浚粶y(cè)量原理:紫外;量程:0~10ppm, 0~100ppm。

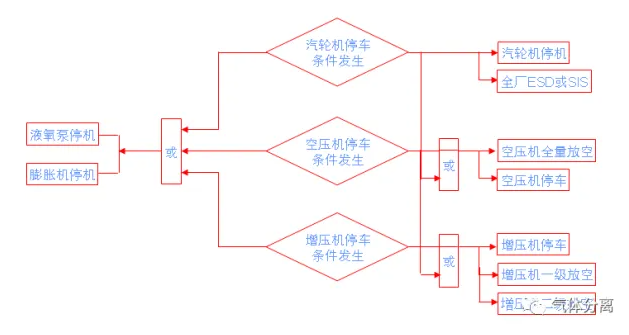

03、空分系統(tǒng)聯(lián)鎖

空分設(shè)備一般有內(nèi)壓縮和外壓縮之分,外壓縮流程較為簡(jiǎn)單,而內(nèi)壓縮則較復(fù)雜,機(jī)器數(shù)量較多,聯(lián)鎖控制也較多。一般內(nèi)壓縮空分設(shè)備系統(tǒng)機(jī)器之間的聯(lián)鎖如下:

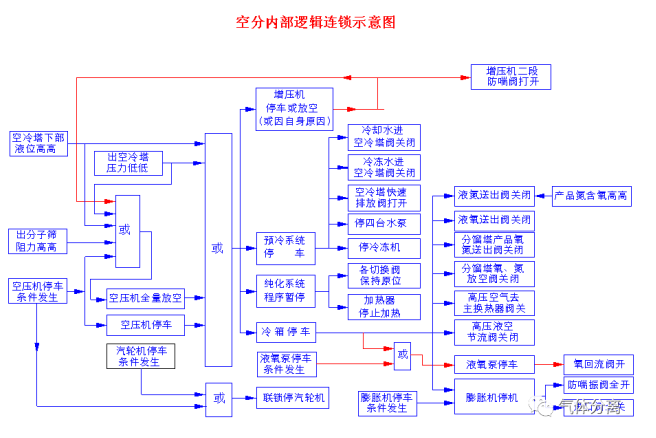

內(nèi)壓縮空分設(shè)備系統(tǒng)之間的聯(lián)鎖如下:

04、結(jié)束語(yǔ)

儀表控制系統(tǒng)設(shè)計(jì)以可靠、實(shí)用、先進(jìn)、高性價(jià)比為原則,儀控系統(tǒng)采用分散型控制系統(tǒng)(DCS)、機(jī)旁盤儀表和就地儀表控制相結(jié)合的控制原則,一般為現(xiàn)場(chǎng)儀表和DCS控制系統(tǒng)。

整套空分設(shè)備的各個(gè)單元設(shè)備包括各機(jī)組,如空氣壓縮機(jī)、預(yù)冷系統(tǒng)、純化系統(tǒng)、分餾塔系統(tǒng)、氧壓機(jī)、氮壓機(jī)、液體貯存系統(tǒng)以及空分裝置的公用工程測(cè)量點(diǎn)全部采用一套DCS系統(tǒng)來(lái)進(jìn)行工藝參數(shù)的監(jiān)視和控制聯(lián)鎖保護(hù)。

設(shè)置在線分析室,分析取樣閥和各在線分析儀集中安裝在分析室內(nèi)的分析盤上,各在線分析儀的輸出信號(hào)(4~20mA模擬信號(hào)及接點(diǎn)信號(hào))進(jìn)入DCS系統(tǒng)進(jìn)行顯示、記錄、報(bào)警。

為了操作員現(xiàn)場(chǎng)巡檢時(shí)能了解當(dāng)時(shí)的工況,設(shè)置了就地儀表以顯示壓力、溫度、液位、流量、阻力等工藝參數(shù)。

對(duì)于一套大型空分設(shè)備而言,儀表控制系統(tǒng)的重要性不言而喻。 有了先進(jìn)的儀表控制系統(tǒng),整套空分的工藝系統(tǒng)就有了保障,整套空分設(shè)備的運(yùn)行也將會(huì)更加穩(wěn)定可靠。