摘要:江蘇省鑌鑫鋼鐵集團(tuán)有限公司(以下稱為我司)能源動(dòng)力廠制氧車間有二期20000空分1套,三期35000空分1套,四期60000空分1套。其中20000空分有JR-680型電加熱器3臺(tái),35000空分有DR1152W-00型電加熱器3臺(tái),60000空分有XS-YD1413-000型電加熱器3臺(tái)。現(xiàn)因生產(chǎn)需要只運(yùn)行四期制氧和二期制氧,力求在能源生產(chǎn)與供應(yīng)方面實(shí)現(xiàn)更高的效率、更低的成本和更環(huán)保的目標(biāo),為企業(yè)發(fā)展注入新的動(dòng)能。我司對(duì)制氧車間60000空分有XS-YD1413-000型電加熱器進(jìn)行了蒸汽加熱器輔助加熱的技改項(xiàng)目,并取得了圓滿成功,這不僅提高能源利用效率,更降低運(yùn)行成本節(jié)。現(xiàn)就設(shè)備實(shí)際運(yùn)行情況及改造過程進(jìn)行論述。

關(guān)鍵詞:空分 純化器 電加熱器 蒸汽加熱器 成本

一、引言 能源動(dòng)力廠積極響應(yīng)鑌鋼集團(tuán)的科技創(chuàng)新發(fā)展戰(zhàn)略,更是為公司經(jīng)濟(jì)發(fā)展提供源源不斷動(dòng)力的核心樞紐。一直以來,能源動(dòng)力廠肩負(fù)著重大的使命,不斷探索創(chuàng)新,力求在能源生產(chǎn)與供應(yīng)方面實(shí)現(xiàn)更高的效率、更低的成本和更環(huán)保的目標(biāo),為企業(yè)發(fā)展注入新的動(dòng)能。 其中對(duì)制氧車間分子篩加熱器蒸汽輔助項(xiàng)目的技改成功不僅提高能源利用效率,更降低運(yùn)行成本。面對(duì)日益嚴(yán)峻的能源形勢(shì)和環(huán)保壓力,能源動(dòng)力廠的技術(shù)團(tuán)隊(duì)迎難而上,深入調(diào)研、反復(fù)論證,最終確定了一套科學(xué)合理的技改方案。在技改過程中,他們充分發(fā)揮專業(yè)優(yōu)勢(shì),精心組織施工,嚴(yán)格把控每一個(gè)環(huán)節(jié),確保了技改工作的順利進(jìn)行。 1、項(xiàng)目背景概述 在空分行業(yè)中,電加熱器一直是重要的設(shè)備之一。然而,隨著行業(yè)的發(fā)展和對(duì)能源效率、成本控制的要求不斷提高,傳統(tǒng)的電加熱器在某些方面逐漸顯露出局限性。為了進(jìn)一步優(yōu)化空分設(shè)備的性能,提高能源利用效率,降低運(yùn)行成本,開展電加熱器進(jìn)行蒸汽輔助加熱技改項(xiàng)目具有重要的現(xiàn)實(shí)意義。 2、電加熱器現(xiàn)狀分析 當(dāng)前,電加熱器在空分系統(tǒng)中雖應(yīng)用廣泛,但其能耗大、熱效率相對(duì)較低的缺點(diǎn)不容忽視。特別是在大規(guī)模、持續(xù)加熱的應(yīng)用場景中,電加熱器往往導(dǎo)致電力成本居高不下,同時(shí)也增加了電網(wǎng)的負(fù)荷壓力。此外,電加熱過程中產(chǎn)生的電磁輻射和熱量散失也對(duì)環(huán)境造成了一定影響。 3、蒸汽加熱器優(yōu)勢(shì)闡述 蒸汽加熱器作為一種清潔、高效的加熱方式,具有顯著的節(jié)能減排優(yōu)勢(shì)。首先,蒸汽作為熱媒,其熱效率遠(yuǎn)高于電能直接轉(zhuǎn)換,能夠有效降低能耗。其次,蒸汽加熱器在加熱過程中幾乎不產(chǎn)生污染物,符合環(huán)保要求。再者,蒸汽加熱系統(tǒng)可實(shí)現(xiàn)余熱回收和循環(huán)利用,進(jìn)一-步提高能源利用率。最后,蒸汽加熱器的維護(hù)成本相對(duì)較低,且運(yùn)行穩(wěn)定可靠,有助于提升生產(chǎn)線的整體效率和穩(wěn)定性。 二、技術(shù)改造方案 1、系統(tǒng)設(shè)計(jì) 在電加熱器前串聯(lián)一臺(tái)蒸汽加熱器,利用公司富產(chǎn)的0.5MPa蒸汽,對(duì)應(yīng)的飽和溫度158.8℃。先利用蒸汽將污氮?dú)鈴某鏊?5℃左右加溫到145℃左右,再經(jīng)過電加熱器從145℃加溫到180℃左右去再生分子篩。蒸汽加熱器后裝一露點(diǎn)儀判斷其是否串漏,配蒸汽閥、疏水閥、污氮?dú)膺M(jìn)出口閥、旁通閥等。如果蒸汽加熱器內(nèi)漏或需要檢修,污氮?dú)庾吲酝ㄩy進(jìn)電加熱器,不會(huì)影響到正常生產(chǎn)。將蒸汽輔助加熱系統(tǒng)與現(xiàn)有的電加熱器系統(tǒng)進(jìn)行整合。設(shè)計(jì)合理的蒸汽管道布局,確保蒸汽能夠均勻地傳遞到電加熱器的關(guān)鍵部位,實(shí)現(xiàn)輔助加熱的功能。同時(shí),配置相應(yīng)的控制閥門和傳感器,以便精確控制蒸汽的流量和溫度。

2、設(shè)備選型

選擇合適的蒸汽發(fā)生器和相關(guān)的輔助設(shè)備。蒸汽發(fā)生器的容量和性能應(yīng)根據(jù)空分設(shè)備的實(shí)際需求進(jìn)行選型,確保能夠穩(wěn)定地提供所需的蒸汽量和壓力。同時(shí),選用高質(zhì)量的閥門、管道和傳感器,以保證系統(tǒng)的可靠性和安全性。

3、控制系統(tǒng)升級(jí)

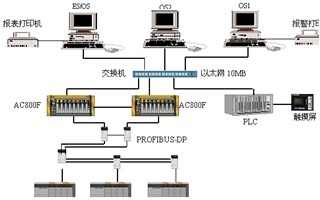

對(duì)電加熱器的控制系統(tǒng)進(jìn)行升級(jí),使其能夠與蒸汽輔助加熱系統(tǒng)進(jìn)行協(xié)同工作。通過先進(jìn)的控制算法和傳感器反饋,實(shí)現(xiàn)對(duì)電加熱器和蒸汽輔助加熱的精確控制,確保空分設(shè)備在不同工況下都能保持穩(wěn)定的運(yùn)行溫度。蒸汽加熱器改造,最終效果圖,如下圖畫線部分:

注:

都有單獨(dú)投切按鈕,對(duì)應(yīng)的電加熱器組與蒸汽加熱器配合使用,當(dāng)前狀態(tài)為改造前使用電加熱器時(shí)狀態(tài);以第一組電加熱器為例,投入蒸汽加熱器效果如下:

蒸汽加熱參數(shù)如下圖:

其中的

指的是,純化加熱開始計(jì)時(shí)時(shí)間,在此時(shí)間內(nèi)

<設(shè)定溫度+1,原來的按鈕狀態(tài)也不會(huì)改變,除非加熱了 2 分鐘后,出蒸汽加熱器溫度還是小于設(shè)定溫度+1 ,才會(huì)切換成純電加熱器,來加熱;這個(gè)過程是自動(dòng)的;

污氮再生氣保護(hù)設(shè)置:

如下圖,當(dāng)【露點(diǎn)分析聯(lián)鎖投入】并且畫線 1 處,1_AI1201.AV>-40℃時(shí),蒸汽進(jìn)口閥 V1225 關(guān)到 0

當(dāng)【露點(diǎn)分析聯(lián)鎖切除】時(shí),1_AI1201.AV>-40℃時(shí),蒸汽進(jìn)口閥 V1225 關(guān)到 5 ,微開,通氣保持蒸汽加熱器溫度

如圖,左邊是 1#冷凝水泵控制;右邊是 2#冷凝水泵控制,二者皆可手自動(dòng)切換;手動(dòng)停泵效果如下:

手動(dòng)啟動(dòng)效果如下:

4、程序邏輯

蒸汽進(jìn)口壓力大于設(shè)定低值--可修改,且再生氣出蒸汽加熱器溫度大于設(shè)定低值--可修改:

蒸汽進(jìn)口壓力大于設(shè)定高值--可修改,且再生氣出蒸汽加熱器溫度大于設(shè)定高值--可修改

下裝安全性:程序在冷吹階段下裝,不會(huì)影響純化分子篩;且只修改關(guān)于電加熱器相關(guān)的參數(shù),并沒有觸及其它地方;

5、工作控制說明

5.1、模式一

蒸汽加熱器不投用(不使用蒸汽加熱器或蒸汽加熱器檢修時(shí)),蒸汽加熱器前部蒸汽閥門關(guān)閉,電加熱器按照原程序運(yùn)行。

5.2、模式二

蒸汽加熱器投入使用,污氮出口溫度在DCS中與電加熱器連鎖,當(dāng)檢測污氮出口溫度小于128度時(shí),蒸汽加熱器前部蒸汽閥門遠(yuǎn)程連鎖關(guān)閉,電加熱器按原程序工作;當(dāng)檢測污氮出口溫度大于128度小于等于160度時(shí),關(guān)閉電加熱器內(nèi)部四組固定組加熱管,剩余一組固定組和調(diào)功組正常工作;當(dāng)檢測污氮出口溫度大于等于160度時(shí),關(guān)閉電加熱器五組固定組,保留一組調(diào)功組正常工作在蒸汽加熱器投用時(shí),設(shè)置液位計(jì)高低位與水泵連鎖,高位(600mm)水泵自動(dòng)打開,低位(200mm)水泵自動(dòng)關(guān)閉;設(shè)置露點(diǎn)與蒸汽進(jìn)口閥連鎖,當(dāng)露點(diǎn)高于高于-50℃時(shí)報(bào)警,另設(shè)置當(dāng)露點(diǎn)高于-40℃時(shí)關(guān)閉蒸汽進(jìn)口閥,停用蒸汽加熱器,打開旁通閥門,關(guān)閉蒸汽加熱器進(jìn)出口手動(dòng)閥門,切換至原程序。

三、預(yù)期效益

1、能源效率提升:蒸汽輔助加熱可以在一定程度上降低電加熱器的負(fù)荷,從而減少電能的消耗。同時(shí),蒸汽作為一種高效的能源介質(zhì),其熱傳遞效率較高,可以提高整個(gè)加熱系統(tǒng)的能源利用效率。

2、成本降低:通過減少電能消耗和提高能源利用效率,可以顯著降低空分設(shè)備的運(yùn)行成本。此外,蒸汽輔助加熱系統(tǒng)的建設(shè)和維護(hù)成本相對(duì)較低,也有助于降低企業(yè)的總體成本。

3、設(shè)備可靠性提高:蒸汽輔助加熱可以使電加熱器在較低的溫度下運(yùn)行,減少了電加熱器因高溫而導(dǎo)致的損壞風(fēng)險(xiǎn)。同時(shí),蒸汽輔助加熱系統(tǒng)的穩(wěn)定性較高,可以提高整個(gè)空分設(shè)備的可靠性和穩(wěn)定性。

四、風(fēng)險(xiǎn)與挑戰(zhàn)

1、技術(shù)復(fù)雜性:蒸汽輔助加熱技改項(xiàng)目涉及到電氣、機(jī)械、控制等多個(gè)領(lǐng)域的技術(shù),具有一定的技術(shù)復(fù)雜性。在項(xiàng)目實(shí)施過程中,需要專業(yè)的技術(shù)團(tuán)隊(duì)進(jìn)行設(shè)計(jì)、安裝和調(diào)試,以確保系統(tǒng)的正常運(yùn)行。

2、安全風(fēng)險(xiǎn):蒸汽具有一定的危險(xiǎn)性,如高溫、高壓等。在項(xiàng)目實(shí)施過程中,需要嚴(yán)格遵守相關(guān)的安全規(guī)范和標(biāo)準(zhǔn),采取有效的安全措施,確保人員和設(shè)備的安全。

3、運(yùn)行維護(hù):蒸汽輔助加熱系統(tǒng)需要定期進(jìn)行維護(hù)和保養(yǎng),以確保其性能和可靠性。需要建立完善的運(yùn)行維護(hù)制度,配備專業(yè)的維護(hù)人員,及時(shí)處理系統(tǒng)運(yùn)行中出現(xiàn)的問題。

4、施工安裝

從前期的不斷研討、立項(xiàng)、招標(biāo)到施工完成,歷時(shí)7個(gè)月,為了施工安裝不影響制氧空分設(shè)備的正常生產(chǎn),充分利用5月份的停機(jī)檢修機(jī)會(huì)對(duì)本項(xiàng)技改項(xiàng)目進(jìn)行施工。

五、試行驗(yàn)收

1、試機(jī)準(zhǔn)備:為了及早暴露設(shè)備及系統(tǒng)在運(yùn)行方面的原因,盡快得到處理,提高機(jī)組投產(chǎn)后安全、經(jīng)濟(jì)、穩(wěn)定的要求。在施工完成后提前全面檢測蒸汽加熱器使用性能,使之達(dá)到要求。包括檢驗(yàn)閥門的啟動(dòng)、自動(dòng)控制以及附屬設(shè)備、系統(tǒng)控制性能,其中包括邏輯、連鎖、定值參數(shù)等的合理性,必要時(shí)進(jìn)行現(xiàn)場修改以滿足設(shè)備的安全經(jīng)濟(jì)運(yùn)行。

2、運(yùn)行記錄:從7月開始試運(yùn)行到8月進(jìn)行一個(gè)月的數(shù)據(jù)監(jiān)測記錄

3、效益計(jì)算:根據(jù)現(xiàn)場電加熱器電流表統(tǒng)計(jì)數(shù)據(jù)可知:

增加蒸汽加熱器前,兩臺(tái)電加熱器共運(yùn)行11組(每臺(tái)五組固定組、其中一臺(tái)運(yùn)行一組調(diào)功組);單臺(tái)電加熱器功率為1416KW,開二備一,每天電加熱器工作9小時(shí)。

增加蒸汽加熱器后,兩臺(tái)電加熱器共運(yùn)行4組(每臺(tái)一組固定組、一組調(diào)功組);根據(jù)實(shí)際的運(yùn)行數(shù)據(jù)可計(jì)算出前后對(duì)應(yīng)的實(shí)際效益:

3.1、按照節(jié)電1798kwh計(jì)算,電加熱器每天工作9h:每年的節(jié)電費(fèi)用為:1798*9*330*0.61=325.74萬元(注:平均電價(jià)0.61元/kwh)

3.2、 按照蒸汽價(jià)格80元/t,每年用蒸汽費(fèi)用為80*3*9*330=71.28萬元,并回收高品質(zhì)冷凝水即為蒸汽的量:3*9*330=8910t

每年的節(jié)省用能費(fèi)用保守估計(jì)為:325.74-71.28=254.46萬元(未包含冷凝水的回收)

六、結(jié)論與展望

制氧分子篩電加熱器進(jìn)行蒸汽輔助加熱技改項(xiàng)目的成功具有顯著的經(jīng)濟(jì)效益和社會(huì)效益。通過合理的設(shè)計(jì)和實(shí)施,可以提高空分設(shè)備的能源效率,降低運(yùn)行成本,提高設(shè)備的可靠性和穩(wěn)定性。本次技改項(xiàng)目的成功為后續(xù)的技改創(chuàng)新指明了方向,具有深遠(yuǎn)意義。

能源動(dòng)力廠會(huì)始終牢記企業(yè)使命“堅(jiān)持綠色、數(shù)字化發(fā)展,共創(chuàng)美好未來”,努力為實(shí)現(xiàn)我們的企業(yè)愿景“做強(qiáng)鋼鐵主業(yè),構(gòu)建產(chǎn)業(yè)生態(tài),創(chuàng)造社會(huì)價(jià)值”,繼續(xù)深挖潛能,不斷技術(shù)創(chuàng)新為集團(tuán)公司的可持續(xù)發(fā)展做出自己的貢獻(xiàn)。

綜上所述,將電加熱器改造成蒸汽加熱器輔助系統(tǒng)是一項(xiàng)具有顯著節(jié)能減排效果和經(jīng)濟(jì)效益的改造項(xiàng)目。通過本項(xiàng)目的實(shí)施,不僅能夠有效降低生產(chǎn)能耗和成本,提升生產(chǎn)效率和產(chǎn)品質(zhì)量;還能夠減少污染物排放,改善生產(chǎn)環(huán)境。展望未來,隨著技術(shù)的不斷進(jìn)步和環(huán)保政策的日益嚴(yán)格,蒸汽加熱系統(tǒng)將在更多領(lǐng)域得到廣泛應(yīng)用和推廣。